O que é que a dureza nos diz sobre uma faca?

Existem muitos equívocos sobre o que significa a dureza de uma faca no que diz respeito às suas propriedades. É por isso que gostaríamos de explicar o que se pode e o que não se pode deduzir da dureza de uma faca.

O que é que as pessoas geralmente pensam sobre a dureza?

Ouvimos frequentemente os nossos clientes, mas também lemos online em vários fóruns, que uma faca com uma dureza mais elevada mantém o seu fio afiado durante mais tempo do que uma com uma dureza inferior. E que uma faca com uma dureza inferior parte-se menos facilmente do que uma com uma dureza superior. Essas enormes diferenças podem ser notadas em dois pontos de diferença de dureza. Tudo isto pode ser verdade, mas não é de modo algum evidente e não é verdade em todos os casos. De facto, existem muitos outros fatores que determinam as propriedades específicas de uma faca para além da sua dureza.

Como medimos a dureza: a escala Rockwell C

Comecemos pelo princípio: como é que medimos a dureza? A dureza do aço é frequentemente especificada de acordo com a escala de dureza Rockwell C. Trata-se de um método de ensaio em que um cone de diamante com um peso calibrado de dez quilos é carregado no provete, após o que o peso é aumentado para 150 quilos. A diferença entre o primeiro e o segundo peso é utilizada para determinar a dureza Rockwell C. Quanto mais profundamente o diamante penetrar no aço, menor será a dureza. Faz sentido.

O C significa Conus, para metais mais macios também se pode utilizar uma bola. É nessa altura que falamos da dureza na escala Rockwell B, em que B significa Ball (bola). Para o aço endurecido, falamos sempre da escala Rockwell C. HRC em suma.

Muitos fabricantes indicam essa dureza como uma gama de 2-3 pontos. Assim, uma faca é endurecida até 56-58HRC. Isto significa que a dureza se situa algures no meio. Normalmente 57, por vezes um pouco acima ou abaixo. Os desvios máximos estão indicados nos certificados ISO das instalações industriais de endurecimento que os fabricantes de facas utilizam para este efeito. Uma diferença de dois pontos parece muito grande entre 56 e 58, mas, numa escala total de 0 a 100, não é assim tão substancial. É assim que também deve ser encarado.

Uma diferença de dureza de 56 para 58 pode ser o resultado do local no forno onde a lâmina foi deixada a endurecer. Ou mesmo dentro de uma peça de trabalho: se medirmos uma faca em vários locais, encontraremos sempre ligeiros desvios entre os diferentes pontos de medição. Para um bom teste Rockwell, recomendamos que se efetue sempre um teste pelo menos três vezes e que se indique a média dos três testes.

Como é que uma faca acaba por ter a sua dureza?

Para dar a uma faca a sua dureza, ela precisa de ser, sim, endurecida. Simplificando: a faca é aquecida a uma temperatura específica e elevada. De 800 a 1200 graus, variando consoante o tipo de aço e a receita. Em seguida, a lâmina é rapidamente arrefecida. Em óleo ou água, entre grossas folhas de alumínio, ou simplesmente no ar frio. Depois disso, a lâmina ficará extremamente sólida. Um pouco como uma lima: dura, mas quebradiça. Depois disso, precisa de ser temperado. A faca é aquecida a uma temperatura de 150-300 graus, mais uma vez dependendo do tipo e da receita, uma ou várias vezes durante um número x de horas para que a dureza volte ao nível perfeito.

Já o dissemos antes: esta é uma visão simplificada. Afinal de contas, pode haver vinte receitas diferentes de tratamento térmico para um só tipo de aço que, cada uma à sua maneira, fará sobressair o melhor do aço. E desses vinte, pode haver três que atinjam uma dureza de 60-61, mas que, mesmo assim, deixam o aço com caraterísticas diferentes.

Há mais do que apenas dureza

É importante saber que a dureza não determina tudo para um tipo de aço. Esta é apenas uma de muitas qualidades. E porque pode ser capturado num simples valor numérico, é uma escolha popular quando se trata de comparações. Afinal, é mais fácil comparar o valor numérico “57HRC” com “61HRC” do que o tamanho, a densidade e os componentes das moléculas individuais e dos carbonetos no aço.

Agora entramos numa fase um pouco técnica, mas é importante compreender o cerne da história. Tentaremos torná-lo o mais claro possível.

Quando se coloca um pedaço de aço debaixo de um microscópio, vê-se que é composto por diferentes componentes. Simplificando: o aço contém carbonetos. Trata-se de um tipo de seixos duros. Estes carbonetos são mantidos juntos numa determinada estrutura. Como se os tijolos fossem cimentados juntos para criar uma parede.

Ao aquecer o aço a uma determinada temperatura, durante um período de tempo específico, o aço reorganiza-se a um nível microscópico. Os carbonetos e as ligações entre os carbonetos (o cimento) alteram-se. Mais duro ou mais macio, mais largo ou mais fino. Em teoria, é possível endurecer o mesmo tipo de aço com duas receitas diferentes e obter a mesma dureza. No caso do cimento, algumas amostras são mais macias e ocupam mais espaço, enquanto outras são mais compactas. No entanto, o número do medidor de dureza Rockwell não diz nada sobre isso. Mas pode imaginar-se que um muro com argamassas tão largas e macias tem mais probabilidades de cair do que um muro de tijolo apertado com argamassas firmes.

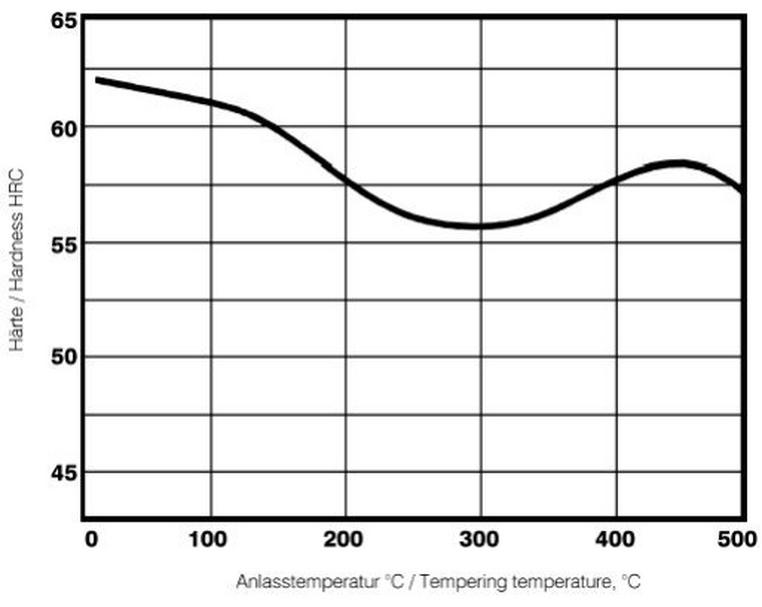

Isto também pode afetar a retenção da nitidez, a dureza e a resistência à corrosão. Não se consegue perceber quando se olha para o número “61HRC”. O gráfico seguinte é retirado dessa ficha de dados (uma espécie de manual) para o aço N690 da Böhler. No eixo vertical vê-se a dureza Rockwell C e no eixo horizontal a temperatura de têmpera que é necessário manter para a obter.

Quando se olha de perto, vê-se que em três sítios diferentes a dureza do rockwell é 58. O aço tem a mesma qualidade nos três sítios por estar a 58 HRC? Nem de longe. Para um destes pontos, o aço é mais resistente à corrosão do que para o outro. Há também um ponto em que o aço é mais resistente ao desgaste. Não verá esta diferença se olhar apenas para o valor HRC.

Como já foi dito, há muito a dizer contra o que foi dito acima, mas é um exemplo que demonstra que há mais do que se possa pensar sobre esse número de HRC.

Estrutura do aço vs a dureza

Já falámos anteriormente sobre a dureza e a construção do aço. O exemplo do muro já era bastante claro, mas vamos dar mais um passo em frente. Vamos passar de 2D (uma parede) para 3D (um bloco de tijolo grande e sólido).

Porque, desde há várias décadas, os tipos de aço não são apenas fabricados atirando diferentes elementos de liga para um grande cadinho e mexendo-o algumas vezes. Atualmente, existem também tipos de “aço em pó”. São tipos de aço para os quais os diferentes elementos de liga são pulverizados e misturados. Isto deixa-o com uma estrutura muito mais fina. Agora já não estamos a falar de tijolos, mas de seixos. Que são mais apertadas entre si, com finas camadas de cimento entre elas. Parte-se alguma coisa? Assim, não é o tijolo inteiro que se desprende, mas apenas uma pequena pedra. Muito mais forte. Exemplos disto são os tipos de aço CPM da Crucible, como o S30V, S35VN e todos os outros tipos de aço que começam por CPM. Para a Carpenter, são os aços MicroMelt (MM). Como o CTS-XHP e o CTS-204P. Para a Böhler, por exemplo, estamos a falar do famoso Böhler M390, que é fabricado de acordo com o seu processo MicroClean.

Devido a essa estrutura mais fina a nível molecular, estes tipos de aços em pó são mais capazes de manter a sua nitidez e, devido à estrutura mais fina, são também menos propensos a partir.

Assim, com base nisto, pode muito bem acontecer que um tipo de aço simples com uma estrutura grosseira e uma dureza de 61HRC seja menos capaz de manter a sua nitidez do que um aço em pó com uma dureza de 58HRC. Simplesmente porque é muito mais difícil partir um pequeno seixo do que um grande tijolo.

Toques finais adicionais durante o tratamento térmico

Na explicação simplificada de um tratamento térmico acima mencionada, não falámos sobre as diferentes nuances que podem ser aplicadas quando uma lâmina é endurecida ou temperada. Um tratamento criogénico em nitrogénio líquido, por exemplo, pode deixá-lo com melhores qualidades, sem que isso se reflita necessariamente na dureza. Simplesmente porque, a nível molecular, melhora ainda mais as coisas. E vai deixar a faca no nitrogénio líquido durante uma, duas ou talvez até doze horas? Todas as diferenças que não se veem realmente. O M390, por exemplo, pode, com um tratamento criogénico a 59HRC, conservar melhor a sua nitidez do que o M390 que, a 61HRC, não recebeu esse tratamento.

Tratamento térmico BOS

Um exemplo famoso são as receitas de tratamento térmico de Paul Bos, que têm sido utilizadas pela Buck Knives desde há anos. Ao olhar para a lâmina ou para a embalagem, encontrará um pequeno logótipo com chamas e “BOS”. Alguns entusiastas dizem, por vezes, que preferem o 420HC (um tipo de aço relativamente simples) que foi submetido a um tratamento térmico Paul Bos, do que o famoso CPM S30V metalúrgico a pó que foi endurecido por outra pessoa. É visível quando se olha para a dureza Rockwell? Não.

Retenção da nitidez: dureza vs ângulo de afiação

O facto de a retenção da afiação não poder ser diretamente relacionada com a dureza foi comprovado pelo Dr. Larrin Thomas da KnifeSteelNerds. Testou peças preparadas de aço CPM 154 com exatamente a mesma dureza e mandou-as afiar em diferentes ângulos de afiação. Os resultados dos testes mostraram que existiam diferenças bastante substanciais na retenção da nitidez. E a lâmina tinha a mesma dureza. Isto prova que a comparação da retenção de afiação em facas feitas com o mesmo tipo de aço, de diferentes fabricantes e com diferentes formas e geometrias é, de facto, impossível. Comparar maçãs e pêras. A propósito, recomendamos vivamente o website KnifeSteelNerds se estiver à procura de mais informações científicas sobre o aço para facas. Larrin Thomas também escreveu um livro interessante e completo sobre este tema.

Então o que é que a dureza diz?

A dureza medida significa sobretudo algo para o fabricante. Ele/ela pode dizer se a receita com a dureza planeada foi realmente alcançada. Se, por exemplo, o objetivo for uma dureza de 60-61HRC e o aço for 56-57HRC ou mesmo 64-65HRC, algo correu mal durante a execução da receita.

Na base, esta é a única conclusão que se pode tirar de uma pontuação HRC. É claro: o mesmo tipo de aço que, para um fabricante, deixa 55HRC e, para outro, 65HRC extremos: pode dizer-se alguma coisa sobre isso. Mas dentro da gama razoável de 58-62HRC não se pode dizer muito sobre a retenção de afiação do aço apenas com base na pontuação HRC.

Finalmente

O tratamento térmico do aço é e continua a ser um tema difícil. Não é por acaso que todos os anos há pessoas que se formam em metalurgia. Por conseguinte, não temos a pretensão de saber tudo sobre o tema em causa. No entanto, esperamos que este tópico faça alguma luz sobre o assunto, para além das habituais discussões em fóruns e redes sociais. Há mais do que um único número HRC, e o facto de 95% dos fabricantes endurecerem um tipo de aço no HRC X não significa que os restantes 5% estejam a fazer algo de errado.

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=500&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1208)